无论是在数码还是在动力应用市场,软包电池都在成为非常重要的一个技术路线。软包电芯,其实就是使用了铝塑包装膜作为包装材料的电芯。相对来说,锂离子电池的包装分为两大类,一类是软包电芯,一类是金属外壳电芯。金属外壳电芯又包括了钢壳与铝壳等等,近年来由于特殊需要有的电芯采用塑料外壳的,也可以划为此类。二者的差别除了外壳材料不同,决定了其封装方式也不同。软包电芯采用的是热封装,而金属外壳电芯一般采用焊接(激光焊)。软包电芯可以采用热封装的原因是其使用了铝塑包装膜这种材料。

铝塑包装膜

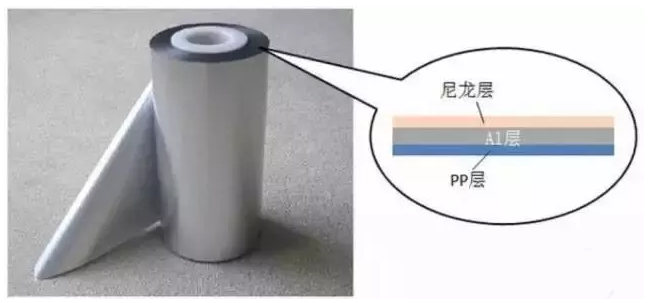

铝塑包装膜(简称铝塑膜)的构成见图,其截面上来看有三层构成:尼龙层、Al层与PP层。

三层各有各的作用,首先尼龙层是保证了铝塑膜的外形,保证在制造成锂离子电池之前,膜不会发生变形。

Al层就是一层金属Al构成,其作用是防止水的渗入。锂离子电池很怕水,一般要求极片含水量都在PPM级,所以包装膜一定能够挡住水气的渗入。尼龙不防水,无法起到保护作用。而金属Al在室温下会与空气中的氧反应生成一层致密的氧化膜,导致水气无法渗入,保护了电芯的内部。Al层在铝塑膜成型的时候还提供了冲坑的塑性。

PP是聚丙烯的缩写,这种材料的特性是在一百多摄氏度的温度下会发生熔化,并且具有黏性。所以电池的热封装主要靠的就是PP层在封头加热的作用下熔化黏合在一起,然后封头撤去,降温就固化黏结了。

铝塑膜看上去很简单,实际做起来,如何把三层材料均匀地、牢固地结合在一起也不是那么容易的事。很遗憾的是,现在质量好的铝塑膜基本上都是日本进口的,国产的不是没有,但质量还有待改进。

铝塑膜成型工序

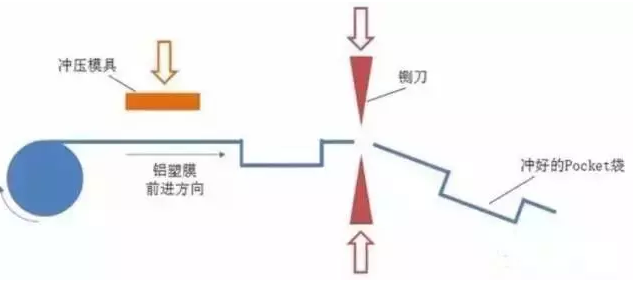

软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模具,使铝塑膜成型。成型工序也叫作冲坑(其实个人觉得应该是“铳坑”,但大家都这么写就随俗吧),顾名思义,就是用成型模具在加热的情况下,在铝塑膜上冲出一个能够装卷芯的坑,具体的见下图。

铝塑膜冲好后,裁剪成型,一般称为pocket袋,一般电芯较薄的时候选择冲单坑,在电芯较厚的时候选择冲双坑,冲双坑时会因为一边的变形量大会突破铝塑膜的变形极限而导致破裂。有时候会根据设计要求,会在冲坑一侧选择冲一个小坑,以扩大气袋的体积。

4、包装侧封、顶封工艺

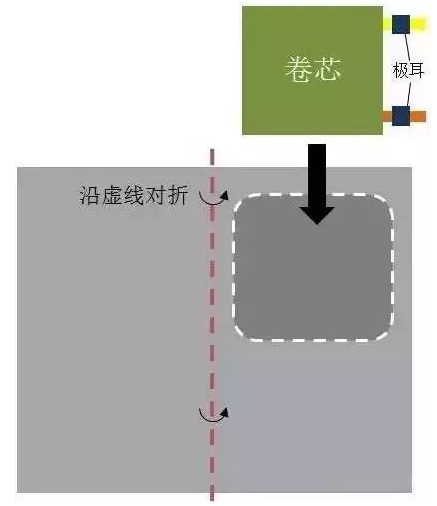

封装工序包含顶封、侧封两个工序,首先要把卷绕好的卷芯放到冲好的坑里,然后将未冲一侧沿冲坑一侧对折

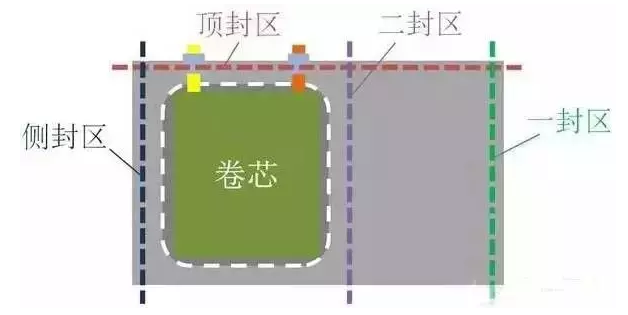

铝塑膜装入卷芯后,需要封装的位置包括顶封区、侧封区、一封区、二封区。

将卷芯放入铝塑膜后,就可将铝塑膜放到夹具中,在顶封、侧封机中进行封装。

顶封是要封住极耳的,极耳是金属(正极铝,负极镍),怎么跟PP封装到一起呢?这就要靠极耳上的一个小部件—极耳胶来完成了。

极耳胶具体的结构我不是很清楚,希望有懂行的人来补充。我只知道它也有PP的成本,也就是说在加热时能够熔化黏结。在极耳位的封装见下图中圆圈部分所示。

封装时,极耳胶中的PP与铝塑膜的PP层熔化黏结,形成了有效的封装结构。

5、注液、预封工艺

软包电芯在顶侧封后,需要做x-ray检查其卷芯的平行度,然后就进入干燥房除水气。在干燥房静置若干时间后,就进入了注液与预封工艺。

一封完成后,电芯内部就完全与外部环境隔绝了。

6、静置、化成、夹具整形

在注液与一封完成后,需要将电芯进行静置,根据生产工艺的不同,分为高温静置和常温静置,静置的目的是为了让注入的电解液充分浸润机片,然后就可以拿去做化成了。

化成就是对电芯的首次充电,但不会充到最高电压,充电的电流也非常的小。化成的目的是让电极表面形成稳定的SEI膜,也是相当于一个把电芯激活的过程。

在这个过程中会产生一定量的气体,这也就是为什么会预留一个气袋了。

有些工厂会使用夹具化成,把电芯放到夹具里再上化成柜。这样产生的气体会充分的挤到气袋里,同时化成后的电极界面更佳。

在化成完成后,有些电芯,尤其是厚电芯,由于内部应力较大,会产生一定的变形。所以某些工厂会在化成后设置一个整形的工序,也叫作夹具baking(烘烤)。

7、二封工艺

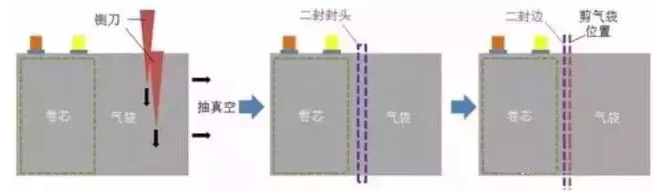

二封时,首先由铡刀将气袋刺破,同时抽真空,这样气袋中的气体与一部分电解液会被抽出。然后马上进行二封,保证电芯的气密性。最后把气袋剪去,一个软包电芯就基本成型了。

8、后续工序

二封剪完气袋后需要进行裁边与折边,保证电芯宽度不超标。折边后的电芯就会进入分容柜进行分容,其实就是容量测试。

分容完成后,容量合格的电芯就会进入后续工艺,包括外观检查、贴黄胶、边电压检测、极耳转接焊等等,可以根据客户需求增减若干工序,最后进行OQC检查,然后进行包装出货。

注意,到这里都还只是电芯。电芯会送到Pack厂进行进一步的加工,包括焊接电路板,包装等等。Pack厂的下游是各个使用厂家,比如苹果、联想、华为这种的,他们会把电池Pack拿去装到终端里,然后才来到我们消费者手中。

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除(QQ:1301203750)