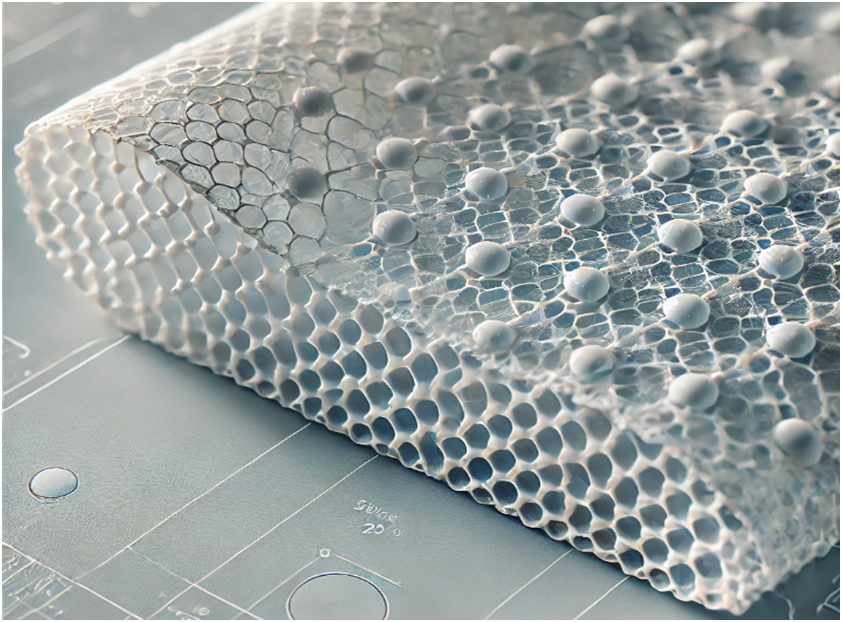

在锂电池的微观世界里,有一张仅10-25微米厚的隔膜,虽薄如蝉翼,却承载着电池安全与性能的关键使命。它如同一位“双面守护者”——一方面,以物理隔绝的方式构筑绝缘屏障,严防正负极直接接触导致短路;另一方面,凭借纳米级孔隙(孔径约0.01-0.1μm)搭建起锂离子传输的专属通道,孔隙率与孔径分布的细微差异,都将直接影响电池的充放电效率。今天,带你揭开电池隔膜的神秘面纱,探寻微米级材料背后的科技奥秘。

一、为何筛选隔膜需「七维标准」?

传统筛选聚焦成本与基础参数(如厚度、透气度),但现代电池应用(如新能源车、储能电站等)对隔膜提出多维挑战:

1. 电子绝缘性:能物理隔绝正负极,保证正负极的机械隔离,防止短路。

2. 孔径和孔隙率:有合适的孔径和孔隙率,保证低电阻和高离子电导率,利于锂离子透过。

3. 化学稳定性:隔膜材料在电解液中具有耐腐蚀性和尺寸稳定性,不与电解液发生化学反应。

4. 电解液浸润性:对电解液的浸润性好并具有足够的吸液保湿能力,可提高离子电导率。

5. 力学性能:具备足够的力学性能,包括穿刺强度、拉伸强度等,确保在电池组装和使用过程中不易损坏。

6. 空间稳定性和平整性:隔膜需具有良好的空间稳定性和平整性,以保证电池内部结构的稳定性。

7. 热稳定性和自动关断保护性能:有较好的热稳定性,在电池过热时,能通过闭孔功能来阻隔电流传导,防止热失控。

二、三类典型隔膜技术解析

1. 陶瓷涂覆隔膜(新能源汽车首选)

结构:基膜(PE/PP)+纳米Al₂O₃/勃姆石涂层(厚度约2-5μm);

优势:热收缩率<0.5%(180℃),抗穿刺强度280N/μm,较传统隔膜提升90%,适配高能量密度电池。

2. 凝胶聚合物隔膜(极端环境方案)

技术:双交联网络锁固液态电解质,-40℃离子传导率2.2mS/cm(传统隔膜仅0.5mS/cm);

优势:微胶囊自修复技术,30秒内填补微米级裂纹,提升安全性3倍。

3. 芳纶复合隔膜(长寿命场景)

材料:对位芳纶纤维增强(强度3.8GPa)+仿生自修复涂层;

数据:循环寿命突破8000次(行业平均3000次),年维护成本降低60%,适用于储能、5G基站等场景。

三、筛选优质隔膜流程

我们电池公司筛选优质隔膜,需历经多轮严谨且科学的流程,确保每一款进入产线的隔膜都能满足高标准需求:

1. 初筛与评估:首先,我们会收集供应商的隔膜样品,依据基础参数如厚度、孔隙率、透气度等进行初步筛选,剔除不符合基本要求的产品。同时,对供应商的生产资质、研发能力、环保认证等进行综合评估,确保源头可靠。

2. 七维指标检测:对通过初筛的隔膜,按照我们独有的“七维筛选体系”展开全面检测。在安全维度,进行UL 9540A热失控测试、针刺实验(150℃/30min无起火)等,杜绝安全隐患;性能维度上,精确测定离子电导率、热收缩率等指标,要求离子电导率≥3.5 mS/cm,180℃热收缩率<1%;适配性维度则针对不同电池体系,验证隔膜孔隙率是否匹配(如三元体系需40±2%孔隙率)。

3. 实验室模拟验证:将隔膜样品组装成电池,在实验室环境下模拟各种使用场景,如高温、低温、高倍率充放电等极端条件。例如,在-40℃~200℃的温度区间进行1000小时连续老化测试,观察隔膜在不同环境下的性能稳定性,确保其在实际应用中的可靠性。

4. 中试线测试:通过实验室验证的隔膜,会进入中试生产线,进行小批量生产测试。在这一阶段,模拟实际生产工艺,检测隔膜在涂布、卷绕等工序中的适配性,评估其对电池生产效率和良品率的影响。

5. 整场景验证:针对不同应用场景(无人机、新能源汽车、储能电站等),将搭载隔膜的电池安装到实际设备中进行实地测试。如在新能源汽车上进行路测,验证续航里程、快充性能及安全性;在储能电站中测试长期充放电循环下的稳定性。

6. 量产监控与优化:通过以上重重考验的隔膜,方可进入量产阶段。但筛选并未结束,我们会对每一批次的隔膜进行抽样检测,同时建立全链路追溯系统,从原料批次到生产参数全程可查,确保产品质量稳定。此外,持续收集市场反馈,结合技术发展动态,对隔膜筛选标准和流程进行优化升级。

四、结语

从微米级的精密结构到多维度的严苛筛选,电池隔膜虽“身量轻薄”,却承载着电池安全与效能的重任。Herewin以七维筛选体系为基石,针对新能源汽车、储能电站、无人机等不同场景的特殊需求,定制专属隔膜方案,用技术突破性能边界。无论是零下40℃的极寒挑战,还是2000次电池循环的长寿命需求,每一块隔膜都经过微观级检测与全链路追溯,确保成为对应场景的“最优解”。未来,我们将持续深耕固态化、智能化、低碳化等前沿方向,以科技之力,为每一份能源需求提供更安全、高效、可持续的解决方案。